Monitorowanie temperatury na PCB z układami Thermoflagger

| TechnikaWydzielanie ciepła w układach elektronicznych zawsze stanowi wyzwanie dla projektantów niemal każdego systemu, zarówno sprzętu przemysłowego dużej mocy, jak i w miniaturowych aplikacjach elektroniki noszonej. Kontrola temperatury jest w wielu przypadkach obowiązkową opcją układową i do jej realizacji konstruktor ma minimum kilka możliwości, takich jak specjalne czujniki scalone oraz termistory NTC lub PTC. Niemniej wszystkie te sensory mają swoje ograniczenia. Wymagają użycia minimum kilku komponentów, połączenia wydzieloną linią z mikrokontrolerem, zajmują cenne miejsce na płytce, zmuszają do poświęcenia sporo czasu na zaprojektowanie, a także mają ograniczoną dokładność.

Warto odnotować, że projektanci mają obecnie nową opcję do rozważenia. Są to specjalne układy scalone współpracujące z wieloma termistorami PTC jednocześnie, co umożliwia pojedynczemu kontrolerowi scalonemu, wykorzystującemu tylko 1 linię procesora, wykrywanie nadmiernej temperatury w wielu miejscach na płytce. Dostępny asortyment tych chipów obejmuje wersje o różnej wydajności prądowej, co pozwala obsłużyć różne rezystancje PTC oraz typy interfejsów do MCU. Są też wykonania z funkcją zatrzasku (latch). Układy te są produkowane w niewielkich obudowach SOT-553 o wymiarach 1,6×1,6×0,55 mm, pobierają maleńki prąd zasilania rzędu 11,3 μA, dzięki czemu nie wpływają na cel, jakim jest minimalizacja poboru mocy.

W artykule opisano główne źródła ciepła w systemach elektronicznych i omówiono wybrane rozwiązania do monitorowania temperatury wykorzystujące termistory PTC. Porównano je z sensorowymi układami scalonymi do pomiaru temperatury. Następnie przedstawiono nowe układy firmy Toshiba, które stanowią przykład ekonomicznego systemu kontroli termicznej o niskim poborze mocy.

Źródła ciepła

Ciepło generowane przez elementy elektroniczne ma negatywny wpływ na bezpieczeństwo użytkownika i działanie urządzenia/systemu. "Duże" układy scalone, takie jak mikroprocesory (CPU), procesory graficzne (GPU), układy scalone ASIC, FPGA i procesory sygnałowe DSP, mogą być źródłem znacznej ilości ciepła. Potrzebują one systemu zarządzania ich temperaturą, który obejmuje także monitorowanie ich pod kątem nadmiernego nagrzewania.

W złożonych układach scalonych istnieją tysiące lub miliony mikroźródeł ciepła, które mogą stanowić duże wyzwanie w zakresie zarządzania temperaturą. Dla opanowania nadmiernego nagrzewania często stosuje się regulatory napięcia zasilania w postaci wielofazowych przetwornic DC-DC typu PoL lub stabilizatorów liniowych LDO. Niemniej konwersja mocy z ich użyciem nie jest bezstratna. Rezystancje włączenia tranzystorów MOSFET mocy i duże spadki napięcia w LDO wywołują dodatkowe nagrzewanie okolicznych komponentów, pogarszając jeszcze bardziej wydajność systemu.

Oczywiście nie tylko konwertery POL i stabilizatory LDO wytwarzają ciepło, dlatego należy monitorować i zarządzać nim w wielu podsystemach jednocześnie, w tym w zasilaczach AC-DC, napędach silników, systemach zasilania bezprzerwowego, falownikach słonecznych, układach napędowych pojazdów elektrycznych (EV), wzmacniaczach RF mocy, a nawet w LiDAR-ach.

Do potencjalnych źródeł ciepła we współczesnych urządzeniach należą ponadto prądy tętnień w kondensatorach elektrolitycznych, prądy wirowe w transformatorach, a nawet te płynące przez diody LED i lasery. We wszystkich tych przypadkach monitorowanie temperatury może pomóc w poprawie bezpieczeństwa, wydajności i niezawodności.

Podejście konwencjonalne

Monitorowanie temperatury jest kluczowym zagadnieniem w ochronie termicznej, gdyż po wykryciu nadmiernego wzrostu można podjąć działania zaradcze. Do tego celu są często wykorzystywane termistory PTC, a więc takie, których opór rośnie wraz ze wzrostem temperatury. Mamy wiele typów tych elementów o parametrach zoptymalizowanych pod kątem określonych funkcji, takich jak zabezpieczenie nadprądowe obwodów i ochrona zwarciowa i właśnie monitorowanie temperatury. PTC są wykonane z ceramiki o dużym współczynniku temperaturowym. Mają stosunkowo niskie wartości rezystancji w temperaturze pokojowej, ale ich rezystancja szybko rośnie, gdy zostaną podgrzane powyżej temperatury Curie.

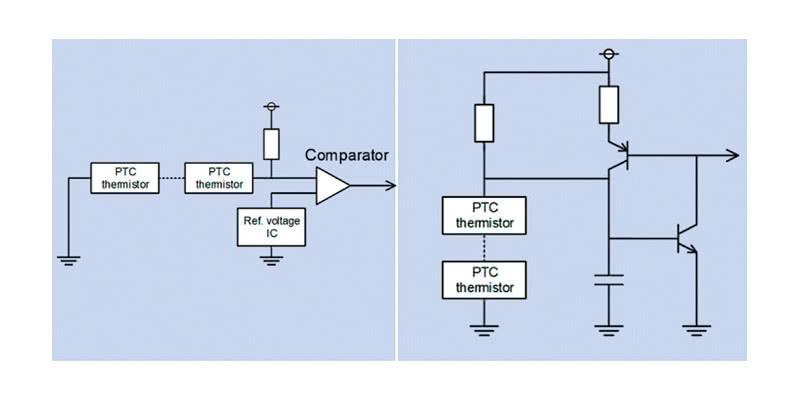

Termistory można stosować pojedynczo, a więc użyć do monitorowania określonego komponentu, np. procesora graficznego. Można też połączyć je szeregowo, aby monitorować szerszą grupę obiektów, np. tranzystory MOSFET w konwerterze POL. Dwa popularne układy aplikacyjne polegają na wykorzystaniu układu komparatora scalonego lub z elementów dyskretnych (rys. 1).

W obu wersjach jest używana tylko jedna linia komunikacyjna z hostem MCU, co prowadzi do kilku kompromisów:

- złożoność – wersja z układem scalonym wykorzystuje trzy komponenty w porównaniu z sześcioma urządzeniami potrzebnymi w przypadku podejścia dyskretnego,

- zajętość miejsca – rozwiązanie scalone wymaga mniejszej powierzchni płytki drukowanej,

- precyzja – obie wersje są podatne na zmiany napięcia zasilania, ale rozwiązanie na tranzystorach jest również wrażliwe na wartość temperatury otoczenia,

- koszt – rozwiązanie na tranzystorach dyskretnych może być tańsze od użycia komparatora scalonego.

Scalone czujniki Termoflagger

Zamiast termistorów PTC można zastosować kilka czujników scalonych mierzących temperaturę. Faktycznie dokonują one pomiaru własnej struktury krzemowej, stąd im mniejszy opór cieplny pomiędzy płytką drukowaną a chipem, tym większa precyzja. Bez względu na to takie sensory zapewniają dokładne pomiary, a jedyne problemy, jakie wiążą się z ich aplikacją, to konieczność umieszczenia układu sensora w każdym miejscu, w którym chcemy kontrolować wydzielanie ciepła oraz to, że każdy taki układ wymaga osobnego połączenia z MCU.

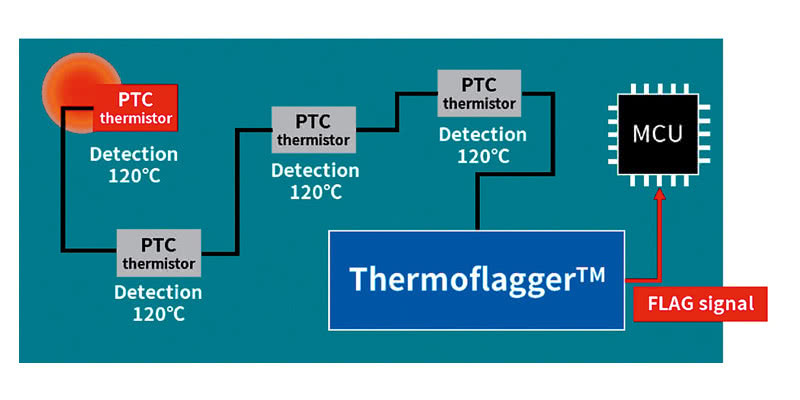

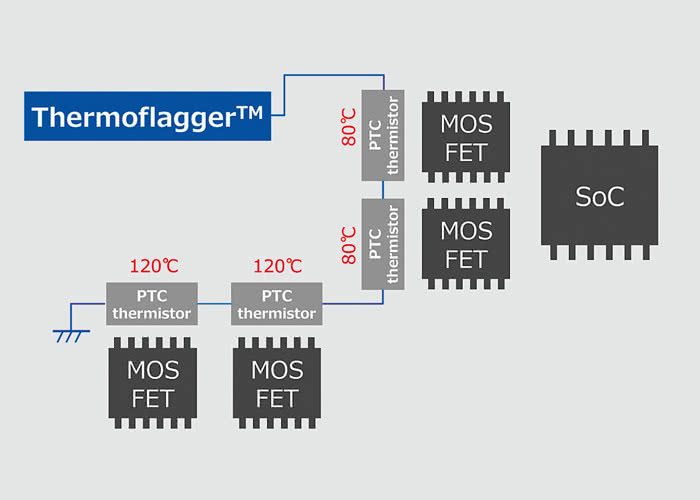

Czwartą opcję zapewnia sensor o nazwie Th ermoflagger firmy Toshiba. Dzięki niemu obwody pomiaru temperatury można zrealizować za pomocą tylko jednego dodatkowego komponentu i zamiast podłączać do MCU wiele sensorów za pomocą grupy linii, Th ermoflagger wymaga tylko jednego połączenia. W ten sposób można użyć tanich termistorów PTC do jednoczesnego monitorowania wielu punktów (rys. 2).

Warto też rozważyć użycie monitora Th ermoflagger, gdyż:

- zajmuje mniej powierzchni płytki drukowanej w porównaniu z innymi rozwiązaniami,

- jest niewrażliwy na wahania napięcia zasilania,

- można go wykorzystać do realizacji prostego, redundantnego systemu monitorowania temperatury.

Jak działa Thermoflagger?

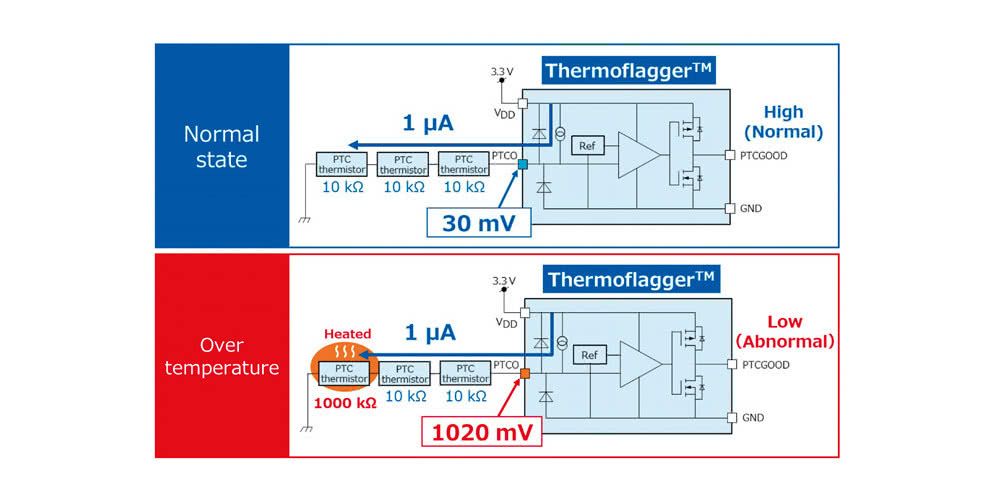

Thermoflagger podaje niewielki prąd stały do podłączonych termistorów PTC i kontroluje ich rezystancję. Może współpracować z pojedynczym termistorem PTC lub z szeregowym łańcuchem. W podwyższonej temperaturze rezystancja PTC gwałtownie rośnie i Th ermoflagger to wykrywa. Dostępne są wersje o różnych prądach, np. 1 lub 10 μA, natomiast sam czujnik pobiera tylko 11,3 μA, co czyni z niego rozwiązanie o małej mocy. Temperatura progowa detekcji jest określana przez parametry użytego termistora PTC. Wykrycie podwyższonej temperatury wywołuje zmianę sygnału wyjściowego PTCGOOD (rys. 3).

Jak działa Thermoflagger?

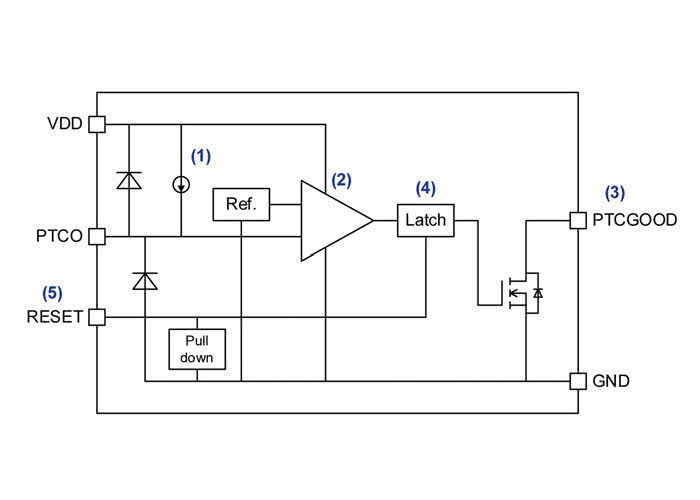

Thermoflagger to precyzyjny analogowy czujnik scalony z wyjściem zoptymalizowanym pod kątem podłączenia do mikrokontrolera (rys. 4). Z pinu PTCO dostarcza on prąd o stałej wartości, który przepływa przez jeden lub większą liczbę połączonych szeregowo PTC. Źródło prądowe zapewnia niewrażliwość na zmiany napięcia zasilania, co stanowi znaczący wyróżnik w porównaniu z innymi technikami monitorowania temperatury. Jeśli termistor PTC nagrzeje się i jego rezystancja znacznie wzrośnie, napięcie PTCO zwiększy się do wartości bliskiej napięciu zasilania (VDD). Jeżeli napięcie PTCO przekroczy próg detekcji (dokładność ±8%), wyjście komparatora zmienia stan na niski.

Układy Thermoflagger są dostępne w dwóch wersjach: z wyjściem "otwarty dren" i push-pull. Te pierwsze wymagają użycia rezystora podciągającego. Po aktywacji wyjście komparatora zostaje zablokowane (w wersji z zatrzaskiwaniem), aby zapobiec zmianie sygnału wyjściowego na skutek spadku temperatury termistora PTC. Skasowanie zatrzasku następuje po podaniu sygnału Reset.

Wskazówki aplikacyjne

Omawiane układy mogą być szczególnie przydatne do monitorowania warunków pracy tranzystorów MOSFET lub stabilizatorów LDO, rozbudowanych zasilaczy dla jednostek SoC, kontroli obwodów w napędach silników itp. Typowe zastosowania obejmują ponadto urządzenia przenośne (rys. 5), sprzęt AGD, drukarki, elektronarzędzia ręczne, elektronikę noszoną i podobny sprzęt. Dostępne wersje tych układów obejmują:

- 1TCTH021BE o prądzie PTCO 10 μA i wyjściu typu otwarty dren bez zatrzasku,

- TCTH022BE z PTCO równym 10 μA i zatrzaskowym wyjściu otwarty dren,

- TCTH021AE z 10 μA PTCO i wyjściem zatrzaskowym push-pull.

Podobnie jak wszystkie scalone układy czujników, Th ermoflagger wymaga zwrócenia uwagi na następujące zagadnienia:

- napięcie na pinie PTCO nie powinno przekraczać 1 V,

- Thermoflagger powinien być chroniony przed zakłóceniami, aby zapewnić niezawodną pracę wewnętrznego komparatora,

- układ i termistory PTC powinny być rozmieszczone w wystarczającej odległości od siebie, aby zapobiec przenoszeniu ciepła przez płytkę drukowaną na chip,

- kondensator odsprzęgający umieszczony pomiędzy VDD i GND jest wymagany dla zapewnienia stabilnego działania,

- wszystkie piny GND muszą być podłączone do masy urządzenia.

Prosta redundancja

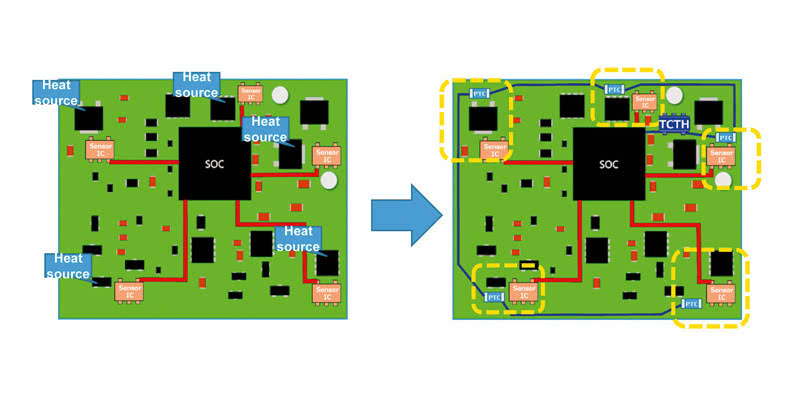

Gdy wymagania związane z niezawodnością są szczególnie wysokie, można rozważyć nadmiarowość w kontroli temperatury. Jeśli monitorowany jest kosztowny układ scalony lub gdy w grę wchodzi funkcja krytyczna dla działania, prostota i niewielkie rozmiary Th ermoflaggera pozwalają na prostą integrację dodatkowej warstwy monitorowania temperatury (rys. 6).

Podsumowanie

Aby zapewnić niezawodne działanie systemu, projektanci muszą monitorować temperaturę w kluczowych miejscach systemów. Można to zrealizować na wiele sposobów, m.in. za pomocą scalonych czujników temperatury i termistorów. Nowszą opcją jest układ Th ermoflagger firmy Toshiba, który zapewnia wiele korzyści, w tym pozwala na użycie łańcuchowo połączonych tanich termistorów PTC, zapewniając mniejszą zajętość powierzchni na PCB, mniejszą liczbę komponentów, jedną linię do komunikacji z MCU, a także odporność na wahania napięcia zasilania i możliwość prostej redundancji.

DigiKey Electronics

https://www.digikey.pl/